提高焊接件寿命的振动时效处理技术

关于振动处理对焊接构件疲劳寿命的影响,一直为有关的工程技术人员所关心,并长期以来有很多的争论。而国外仍有用振动处理代替热时效提高了多翼扫雪机疲劳寿命两倍的成功例子。国内也有用振动处理提高焊接管节点疲劳寿命两倍的经验。关键在于考虑到用于提高疲劳寿命的振动时效工艺参数应区别于铸件和一般焊件振动处理参数。

一、用振动时效处理提高焊接管节点疲劳寿命的试验过程和结果。

焊接管节点是钢管结构的关键部位。在主、支管结合处焊址部位,由于局部尺寸的突变和较大焊接残余应力的存在,使应力集中更为突出,加上工作中往往承受着多种荷载的复合作用,管节点的疲劳破坏和断裂破坏便成为结构的主要失效原因。针对这一典型结构,我们使用振动处理技术来提高其疲劳寿命,取得了明显的效果。

这项研究共做了13个受面内弯矩载荷作用下的管节点疲劳试验和2个受轴力作用的K型管节点的疲劳试验。

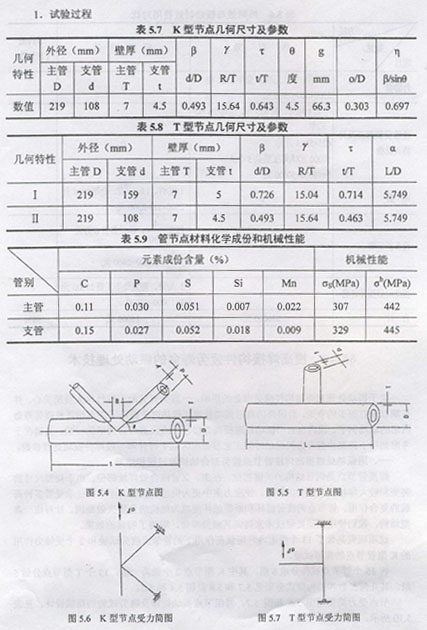

将15个管节点试件分成6组,其中K型节点2个做为一组,13个T型节点分做5组。其几何参数和结构型式分别见5.7和5.8及图5.4和5.5。

节点受力简图见图5.6和图5.7。每组节点振动处理及疲劳试验的荷载设计,见表5.10所示。

组别 节点编号 处理情况 预振情况 工作情况

荷载辐(t) 最大荷载(t) 最小荷载(t) 荷载辐(t) 最大荷载(t) 最小荷载(t)

K KJ-1 处 理 7.0 10.0 3.0 13.6 17.0 3.4

KJ-4 未处理 / / / 13.6 17.0 3.4

T-1 TJMN-1 处 理 0.9 1.1 0.2 1.8 2.0 0.2

TJMN-2 未处理 / / / 1.8 2.0 0.2

TJMN-3 处 理 0.9 1.1 0.2 1.8 2.0 0.2

TJMN-4 未处理 / / / 1.8 2.0 0.2

T-2 TJMN-7 处 理 1.2 1.4 0.2 2.4 2.6 0.2

TJMN-8 未处理 / / / 2.4 2.6 0.2

T-3 TJMN-9 处 理 0.75 0.95 0.2 1.5 1.7 0.2

TJMN-10 未处理 / / / 1.5 1.7 0.2

T-4 TJMN-12 处 理 1.05 1.25 0.2 2.1 2.3 0.2

TJMN-13 未处理 / / / 2.1 2.3 0.2

T-5 TJMN-5 未处理 / / / 0.6 0.7 0.1

TJMN-6 未处理 / / / 0.6 0.7 0.1

TJMN-11 处 理 0.3 0.4 0.1 0.6 0.7 0.1

节点编号 情况 荷载幅(t) 最大荷载(t) 最小荷载(t) 频率 疲劳寿命(次)

N1 N2 N3 N4

KJ-1 振动处理 13.6 17.0 3.4 4Hz 219000 286000 787000 865000

KJ-2 未处理 13.6 17.0 3.4 4Hz 109000 212000 370000 458000

处理后疲劳寿命提高值 100% 34.8% 12.4% 88.9%

TJMN-1 振动处理 1.8 2 0.2 6Hz 220120 528120 589320 747720

TJMN-2 未处理 1.8 2 0.2 6Hz 84600 150800 222800 284000

TJMN-3 振动处理 1.8 2 0.2 6Hz 20880 489600 606600 80200

TJMN-4 有过载 1.8 2 0.2 6Hz 129600 367200

1319760

1382400

处理后疲劳寿命提高值 153.5% 237.4% 168.4% 186.6%

TJMN-7 振动处理 2.4 2.6 0.2 6Hz / / 147600 17280

TJMN-8 未处理 2.4 2.6 0.2 6Hz / / 62800 84400

处理后疲劳寿命提高值 135.0% 104.9%

TJMN-9 振动处理 1.5 1.9 0.2 6Hz 655200 2005200 2278800 2376000

TJMN-10 未处理 1.5 1.9 0.2 6Hz 334800 679600 1230400 1273600

处理后疲劳寿命提高值 95.7% 195.1% 85.2% 86.6%

TJMN-12 振动处理 2.1 2.3 0.2 6Hz 162000 183600 289800 410400

TJMN-13 未处理 2.1 2.3 0.2 6Hz 9540 108000 161200 226000

处理后疲劳寿命提高值 70.5% 70.0% 79.8% 81.6%

TJMN-5 未处理 0.6 0.7 0.1 6Hz 492156 1843496 2187108 2305776

TJMN-6 未处理 0.6 0.7 0.1 6Hz / 2439000 2533040 2559320

TJMN-11 未处理 0.6 0.7 0.1 6Hz 大于3002000

处理后疲劳寿命提高值 大于509%

用表5.10的计划工作状态对各组管节点进行疲劳试验。再根据国内外关于海洋平台管节点疲劳试验的有关规定进行观测。表5.11有各管节点疲劳试验结果。表中N1,N2,N3,N4的意义如下:

N1为裂纹萌生寿命。热点处应变监测片的应变幅值下降15%时对应的循环次数。

N2为可见表面裂纹出现寿命。取表面可见裂纹长为15mm时对应的循环次数。

N3为裂纹穿透管壁寿命。观察节点上的气压表指针零时刻对应的循环次数。

N4为节点疲劳总寿命。观察裂纹已超过相贯线的70%以上时或荷载已无法施加时所对应的循环次数,也即是停机时总的疲劳循环次数。

在进行疲劳试验的同时,要进行动应变监测、宏观裂纹监测、管内压力监测等。

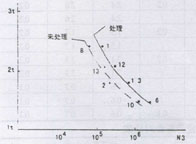

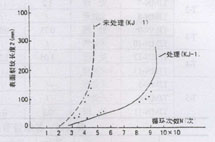

图5.8 型节点疲劳寿命曲线 图5.9 两个K型节点表面裂纹扩展曲线

2.试验结果及分析

(1)节点疲劳寿命

由表5.11可见,振动处理的管节点疲劳寿命都比未经处理的要高,最多的提高近两倍。图5.8是根据表5.11给出的结果绘制的疲劳曲线。明显可见经振动处理的节点疲劳曲线明显右移(即寿命增高),在同一水平线上的各点,如8和7,13和12等都是同一组中两种工况下的两个节点的试验值。

(2)裂纹扩展情况

疲劳试验的同时要对破坏裂纹的扩展做定时的测量。管节点的试验表明:振动处理后的节点延缓了疲劳裂纹的萌生,降低了裂纹扩展速率,从而提高了节点的裂纹贯穿壁厚寿命和总寿命。

裂纹开裂点位置发生明显的移动,由原来的热点(荷载作用时的最高应力点)向低应力区偏移。初始裂纹由单一裂纹变成多处开裂。

K型节点和未经振动处理的T型节点的初始开裂和最后破坏都发生在主管上。而经过振动处理的T型节点,它的初始开裂在主、支管上同时出现,但最后破坏在支管上,这些与残余应力测试结果是一致的。

图5.9是两个K型节点表面裂纹扩展曲线。如同图5.8一样,经振动处理的节点扩展速度远远低于未经处理的管节点。

(3)结论与分析

经过“1/2荷载法”处理的管节点提高疲劳寿命1~2倍,并大大降低了裂纹扩展速率。特别是延长了构件初始开裂寿命,这对减少工程中金属结构的失效具有重要作用。

残余应力及作用测试结果说明,振动处理提高疲劳寿命的主要原因在于残余应力降低和分布规律的改变使实际作用应力显著减小的结果。